Fibometry to działająca od wielu lat na międzynarodowym rynku profesjonalnych usług druku 3d, Karkowska firma technologiczna. To zaawansowana drukarnia wykorzystująca technologię druku 3D do wytwarzania nowoczesnych i profesjonalnych produktów dla różnych branż. Zajmuje się także wdrażaniem rozwiązań związanych z drukiem 3D takich jak skanowanie 3D, optymalizowanie projektów pod druk 3D, czy też wdrażanie nowych materiałów wykorzystywanych do druku 3D.

W fabryce Fibometry posiadamy zaawansowane maszyny do druku 3D, które umożliwiają nam wydajne i precyzyjne wykonanie różnorodnych zleceń w różnych technologiach druku 3D na czas. Nasze nowoczesne maszyny są regularnie serwisowane i utrzymywane w doskonałym stanie technicznym, co jest gwarancją wysokiej jakości naszych produktów. Dzięki temu możemy sprostać nawet najbardziej wymagającym projektom i zapewnić naszym klientom pełne zadowolenie z naszych usług.

Dzięki technologii od Fibometry możesz szybko przetestować niestandardowe pomysły bez ograniczeń związanych z masową produkcją.

Inspiracją jest natura

W Fibometry wiemy że najdoskonalsze geometrie, z jakimi mamy do czynienia stworzyła sama natura. Nasi inżynierowie obserwują ją, podglądają i uczą się dzięki niej. Nastęnie zdobytą wiedzę wdrażają w swojej pracy. Tworzenie skomplikowanych kształtów może być kosztowne, jednak stosowanie nowoczesnych technologii pozwala wytwarzać nietechnologiczne geometrie bez zwiększania wydatków. W swojej pracy wykorzystujemy największe odkrycia matematyczne (między innymi znakomitego matematyka Leonardo Fibonacciego), który na przełomie XII i XIII wieku opracował ciąg liczb, który z powodzeniem jest wykorzystywany przy tworzeniu innowacyjnych produktów w obecnym świecie.

Firma Fibometry ma rozbudowaną strukturę i jasny podział na poszczególne działy, które ściśle ze sobą współpracują od momentu przyjęcia zlecenia do etapu przygotowania produktu końcowego.

Dzięki profesjonlnym pracownikom i wykwalifikowanym inżynierom na każdym etapie produkcji zachowane są najwyższe standardy a Klienci mogą liczyć na zaangażowane wsparcie.

Szukasz sprawdzonego partnera do druku 3D?

Wybierając współpracę z Fibometry, otrzymasz rzetelną pomoc i wsparcie działu R&D/Design, który odpowiedzialny jest za przeprowadzenie analizy Twoich potrzeb w zestawieniu z możliwościami technologicznymi oraz prezentowanymi celami. Pracownicy po wnikliwej analizie wydają raport na bazie, którego może rozpocząć pracę kolejny dział Produkcja AM.

Profesjonalny druk 3D fachowcy w branży!

Tutaj ogromne pole do popisu mają profesjonaliści w swojej dziedzinie czyli inżynierowie procesów produkcyjnych. Na typ etapie powstaje prototyp produktu, który jako Klient chciałbyś właśnie otrzymać. Jest to niezmiernie cenny atut. Możliwość wykonania prototypu pozwala lepiej poznać produkt jeszcze przed seryjną produkcją, a ścisła współpraca z działem Aplikacje AM

umożliwia lepsze dopasowanie produktu oraz stwarza możliwość skorygowania wcześniej przyjętych założeń, tak aby maksymalnie dostosować go do Twoich indywidualnych potrzeb. To właśnie specjaliści z działu Aplikacje Am posiadają szeroką wiedzę z zakresu wytwarzania, dostępnych technologii oraz materiałów, co sprawia, że mogą służyć fachowym doradztwem między innymi w zakresie rozwoju produktu oraz wyboru optymalnego procesu wytwarzania.

Po dopracowaniu szczegółów i akceptacji klienta rozpoczyna się proces produkcji końcowej/seryjnej.

Jakość w druku 3D to podstawa

Aby zachować najwyższą jakość nad całością działań i procesów począwszy od zgłoszenia Klienta poprzez proces produkcyjny, aż do wysyłki gotowego produktu czuwa dział zapewnienia jakości. Zadaniem jego pracowników jest przede wszystkim dążenie do ciągłej intensyfikacji działań co przekłada się na podniesienie jakości usług oferowanych w zakresie druku 3D przez Fibometry.

Fibometry nieustannie podnoszą jakość swoich usług, czego potwierdzeniem są certyfikaty ISO oraz wewnętrzna norma jakości z zakresu druku 3D oparta na ASTM oraz ISO/ DIN.

Druk 3D dla każdej branży

Drukarnia Fibometry jest wstanie wytworzyć produkty i prototypy dla wielu gałęzi przemysłu. Dzięki zastosowaniu różnych technologii druku z powodzeniem realizuje zlecenia dla przemysłu motoryzacyjnego, lotniczego, jubilerskiego, biotechnologicznego oraz medycznego.

Technologie druku 3D wykorzystywane przez Fibometry

Selective Laser Sintering (SLS) to zaawansowana technologia druku 3D, która umożliwia tworzenie trójwymiarowych obiektów poprzez selektywne topienie i splotowanie materiału w proszku za pomocą lasera. Poniżej przedstawiam główne etapy i cechy technologii druku 3D SLS:

Materiał:

Proces SLS wykorzystuje proszki termoplastyczne lub materiały kompozytowe jako materiał bazowy do druku. Popularne materiały to nylon (PA), poliamidy, polipropylen (PP), oraz materiały elastomerowe. Te proszki są umieszczone w specjalnym zbiorniku drukarki.

Warstwowy proces:

Podobnie jak w innych technologiach druku 3D, SLS działa na zasadzie warstwowego dodawania materiału. Laser jest używany do skupienia energii na wybranych obszarach proszku, co powoduje jego lokalne stopienie i splotowanie, tworząc warstwę obiektu według cyfrowego modelu 3D

Precyzyjne skanowanie i kontrola lasera:

Kluczowym elementem procesu SLS jest precyzyjnie kontrolowany laser, który przemieszcza się nad powierzchnią proszku, stopiąc go zgodnie z zaprogramowanymi wzorcami. Laser jest sterowany przez system komputerowy, który odczytuje cyfrowy model 3D i kieruje działanie lasera.

Platforma robocza:

Proces SLS odbywa się na platformie roboczej, która opada stopniowo w dół, po każdej warstwie, umożliwiając tworzenie kolejnych warstw obiektu. Po dodaniu każdej warstwy nowa warstwa proszku jest równomiernie rozprowadzana na platformie.

Chłodzenie i utwardzanie:

Po zakończeniu drukowania, obiekt musi być pozostawiony do wystygnięcia. W trakcie tego procesu, stopiony materiał ochładza się i utwardza, tworząc trwałą strukturę.

Usuwanie nadmiaru proszku:

Po zakończeniu drukowania, obiekt musi zostać wyjęty z urządzenia, a nadmiar niezespawanego proszku musi być usuwany. Ten niezespawany proszek może być ponownie wykorzystany w kolejnych cyklach drukowania, co pomaga w ograniczeniu odpadów. Technologia druku 3D SLS jest szeroko stosowana w produkcji części prototypowych, funkcjonalnych prototypów, oraz w produkcji seryjnej elementów o złożonych kształtach i strukturach, takich jak obudowy elektroniczne, części samochodowe, narzędzia, a także w przemyśle medycznym i lotniczym. Jakość i wytrzymałość drukowanych części sprawia, że technologia SLS jest atrakcyjną opcją w wielu zastosowaniach przemysłowych.

Multi Jet Fusion (MJF) to zaawansowana technologia druku 3D, która umożliwia szybkie i precyzyjne tworzenie trójwymiarowych obiektów za pomocą skanowania i nanoszenia cienkich warstw materiału proszkowego, a następnie zespalania go za pomocą intensywnego światła i ciepła. Oto główne etapy i cechy technologii druku 3D MJF:

Przygotowanie modelu:

Proces rozpoczyna się od stworzenia cyfrowego modelu 3D obiektu, który ma zostać wydrukowany. Model ten jest zazwyczaj tworzony za pomocą oprogramowania do projektowania komputerowego (CAD) lub może być uzyskany z innych źródeł.

Przygotowanie proszku:

Materiał drukarski w postaci proszku, najczęściej poliamidowy (PA12), jest równomiernie rozprowadzany na platformie budowy w cienkiej warstwie.

Skanowanie i nanoszenie cienkich warstw:

Drukarka MJF wykorzystuje matrycę głowic drukujących, które są skanowane nad powierzchnią proszku. Te głowice nanoszą cienką warstwę rozpuszczonego materiału oraz materiału na podstawie wzorca 2D każdej warstwy, przygotowanego na podstawie cyfrowego modelu 3D.

Inkjet Fusion:

Po naniesieniu warstwy materiału, głowice drukujące nakładają ciecz zwana „agentem wiążącym” oraz „agentem rozpraszającym energię”, aby przygotować obszary do zespalania. Następnie, intensywne światło podczerwone jest skierowane na proszek, co powoduje jego zespawanie i utrwalenie w miejscach dotkniętych przez agent wiążący.

Powtarzanie procesu:

Cały proces jest powtarzany warstwa po warstwie, aż do ukończenia obiektu. Warstwy są stopniowo układane na sobie, a obszary zespalone przez inkjet fusion tworzą trwałą strukturę.

Chłodzenie i usuwanie nadmiaru proszku:

Po zakończeniu drukowania, obiekt musi być chłodzony, a następnie nadmiar niezespawanego proszku musi zostać usunięty. Nadmiarowy proszek może być odsiany i ponownie wykorzystany w kolejnych drukach, co pomaga w ograniczeniu odpadów. Technologia druku 3D MJF oferuje wiele zalet, w tym szybkość, precyzję, wysoką jakość wydruków oraz zdolność do produkcji funkcjonalnych części o złożonych kształtach i strukturach. Jest wykorzystywana w wielu zastosowaniach przemysłowych, takich jak prototypowanie, produkcja niestandardowych części, a także w przemyśle medycznym, lotniczym i motoryzacyjnym.

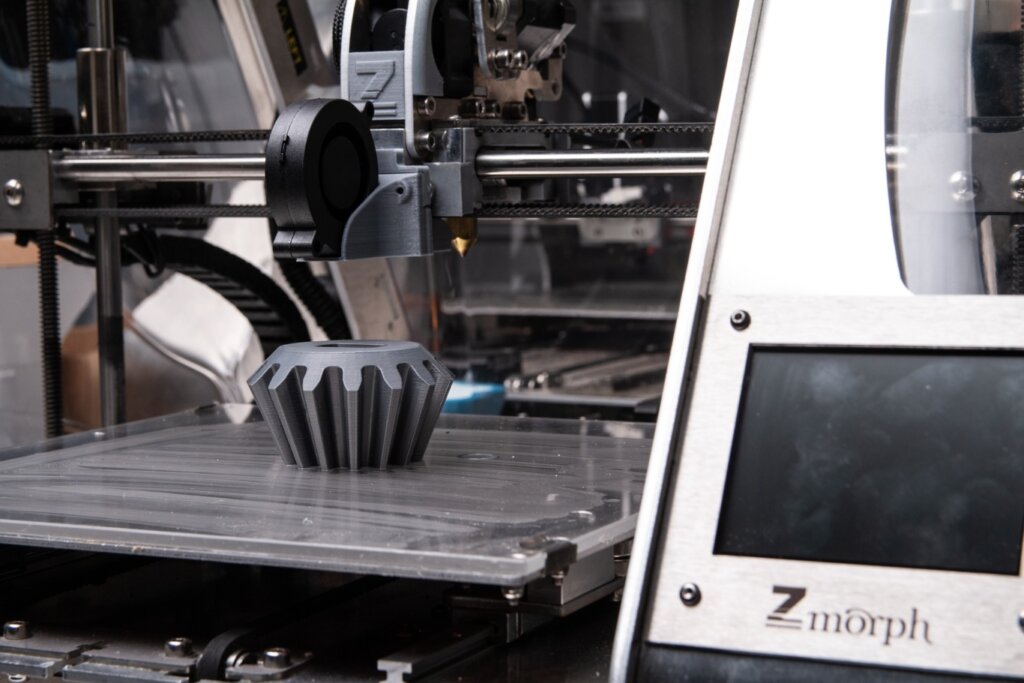

Fused Deposition Modeling (FDM) lub Fused Filament Fabrication (FFF) to jedna z najbardziej popularnych i szeroko stosowanych technologii druku 3D. Oto główne etapy i cechy technologii druku 3D FDM:

Materiał:

Proces FDM wykorzystuje termoplastyczne filamenty, zwykle w postaci cienkich nici, jako materiał drukarski. Popularne materiały używane w tej technologii to PLA (polilaktyd), ABS (akrylonitryl-butadien-styren), PETG (policykliczny etylenotereftalan glikolu), TPU (termoplastyczny poliuretan), nylon i wiele innych.

Podgrzewana platforma robocza:

W drukarkach FDM platforma robocza zwykle jest podgrzewana, co pomaga zapobiegać skurczeniom materiału i poprawia przyczepność pierwszej warstwy do powierzchni roboczej.

Drukowanie warstwowo:

Proces FDM polega na warstwowym dodawaniu materiału do budowy obiektu. Drukarka przemieszcza głowicę drukującą, która rozpuszcza i nanosi ciepłą nici filamentu na powierzchnię roboczą, tworząc warstwę obiektu zgodnie z cyfrowym modelem 3D.

Precyzyjne kontrolowane nagrzewanie:

Głowica drukująca dysponuje nagrzewaniem, które stopi filament w odpowiedniej temperaturze, umożliwiając mu równomierne nanoszenie na platformę roboczą.

Chłodzenie:

Po naniesieniu każdej warstwy, często stosowane jest chłodzenie powietrzem lub wentylatorem, aby szybko schłodzić stopiony materiał, co pomaga w utrzymaniu stabilności geometrii obiektu.

Podpora materiałowa:

W przypadku obiektów z dużymi występami lub wiszącymi fragmentami, konieczne może być stosowanie podpór materiałowych. Są to dodatkowe struktury, które są drukowane wraz z obiektem i pomagają utrzymać stabilność i kształt obiektu podczas procesu drukowania.

Obróbka po drukowaniu:

Po zakończeniu drukowania, obiekt może wymagać usuwania ewentualnych podpór materiałowych oraz dodatkowej obróbki, takiej jak szlifowanie, wyrównywanie powierzchni lub malowanie, w celu poprawienia wyglądu i właściwości mechanicznych. Technologia druku 3D FDM jest stosunkowo łatwa w obsłudze, niedroga i ma szerokie zastosowanie, od prototypowania po produkcję seryjną. Jest szeroko wykorzystywana w dziedzinie edukacji, prototypowania, projektowania produktów, produkcji niestandardowych części, a także w domowych zastosowaniach i tworzeniu prototypów konsumenckich.

Druk SLA/DLP to dwie bardzo podobne technologie wykorzystujące światło UV, którym utwardza się płynne żywice fotopolimerowe. Sam proces może być realizowany za pomocą lasera wówczas mówimy o druku SLA lub z wykorzystaniem matrycy czyli druk DLP. Częściej spotykane technologie w przemyśle jubilerskim czy medycznym.

Druk PJ/MJM obie technologie pozwalają na tworzenia trójwymiarowych obiektów o wysokiej jakości i detalu. Technologia PJ wykorzystuje fotopolimer w formie ciekłej zaś w technologii MJM materiały termoplastyczne lub żywiczne

Druk 3D DMLS/SLM Selective Laser Melting (SLM) to zaawansowana technologia druku 3D, która umożliwia wytwarzanie części metalowych poprzez stopienie i splotowanie materiału metalicznego w warstwach za pomocą precyzyjnie sterowanego lasera. Poniżej opisuję główne elementy tej technologii:

Materiał:

Proces SLM wykorzystuje proszki metaliczne jako materiał bazowy do wydruku. Te proszki mogą być wykonane z różnych stopów metali, takich jak aluminium, tytan, stopy niklu, stopy stali nierdzewnej, czy inne metale wysokiej jakości.

Warstwowy proces:

Podobnie jak w innych technologiach druku 3D, SLM działa na zasadzie dodawania materiału warstwa po warstwie. Laser jest używany do stopienia i splotowania proszku metalicznego w określonych obszarach zgodnie z cyfrowym modelem 3D.

Precyzyjny kontrolowany laser:

Kluczowym elementem procesu SLM jest laser, który jest precyzyjnie sterowany za pomocą systemu komputerowego. Laser rozgrzewa proszek metaliczny do punktu topnienia w określonych obszarach, tworząc pożądane kształty i struktury.

Platforma budowy:

Proces SLM odbywa się na specjalnej platformie budowy, która stopniowo opada w dół w miarę tworzenia kolejnych warstw. Po każdej warstwie na platformie nanoszony jest nowy cienki poziom proszku metalicznego, a następnie laser jest ponownie używany do spiekania nowej warstwy z poprzednią.

Kontrola temperatury:

W procesie SLM kontrola temperatury jest kluczowa dla uzyskania pożądanych właściwości mechanicznych i mikrostrukturalnych drukowanych części. Precyzyjna kontrola temperatury w czasie drukowania oraz proces chłodzenia pozwala na uniknięcie niepożądanych naprężeń i zniekształceń w finalnej części.

Obróbka po drukowaniu:

Po zakończeniu drukowania części SLM mogą wymagać dodatkowej obróbki, takiej jak frezowanie, szlifowanie lub polerowanie, aby uzyskać pożądane wymiary i wykończenie powierzchni. Zastosowanie Selective Laser Melting jest szczególnie powszechne w produkcji części metalowych o złożonych kształtach i precyzyjnych wymiarach, takich jak elementy silników lotniczych, narzędzia medyczne, czy komponenty motoryzacyjne. Technologia ta zapewnia wysoką jakość, wytrzymałość i elastyczność wytwarzanych części, co czyni ją atrakcyjną opcją w wielu branżach przemysłowych.

Zobacz przykładowe produkty druku 3D zrealizowane przez Fibometry

Współpraca z Fibometry dzięki wykorzystaniu druku w technoligii 3D to wiele korzyści. Profesjonalna opieka i doradztwo w zakresie projektu, doboru materiałów i technologi. Wysoka jakość wytworzenia produktu. Minimalizacja odpadów produkcyjnych dzięki zastosowaniu druku 3D i maksymalnemu wykorzystaniu materiału. Personalizacja polegająca na dostosowaniu najdrobniejszych elementów druku do indywidualnych potrzeb klienta. Innowacyjność wynikająca z wysoce wykwalifikowanej kadry inżynierów, którzy nieustannie pracują nad nowymi rozwiązaniami technologicznymi.

Główna siedziba Fobimetry zlokalizowana jest w Modlniczce pod Krakowem. Więcej informacji o firmie oraz jej działalności znaleźć można na stronie internetowej www.fibometry.com